黄金矿山数据运营管理平台

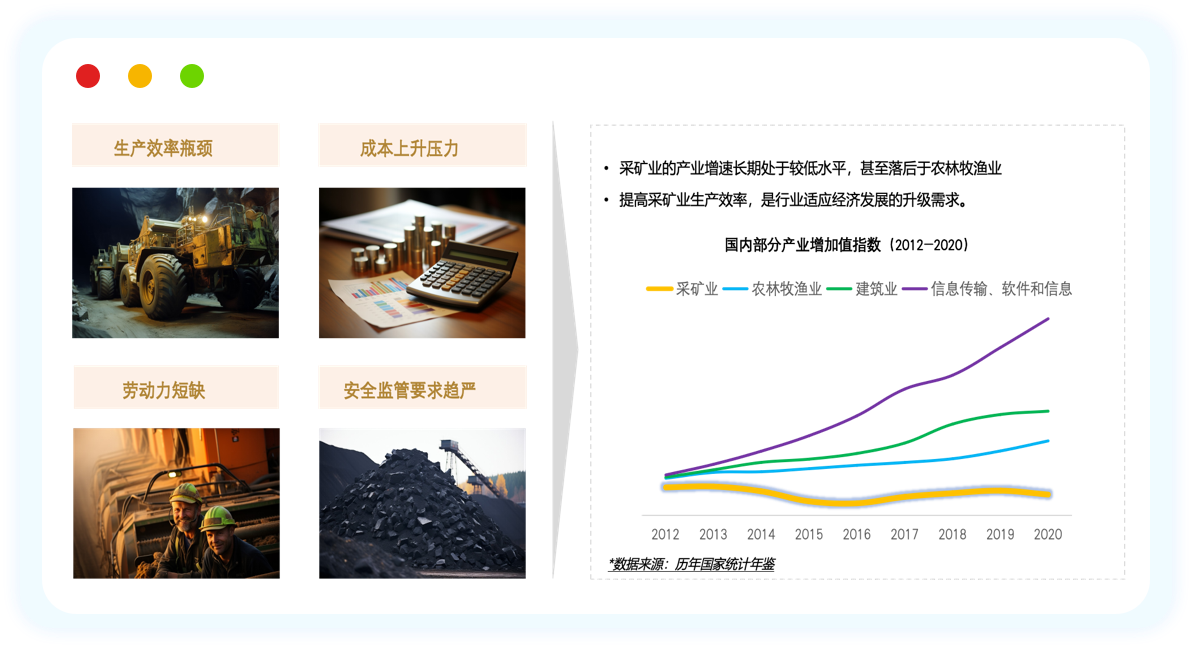

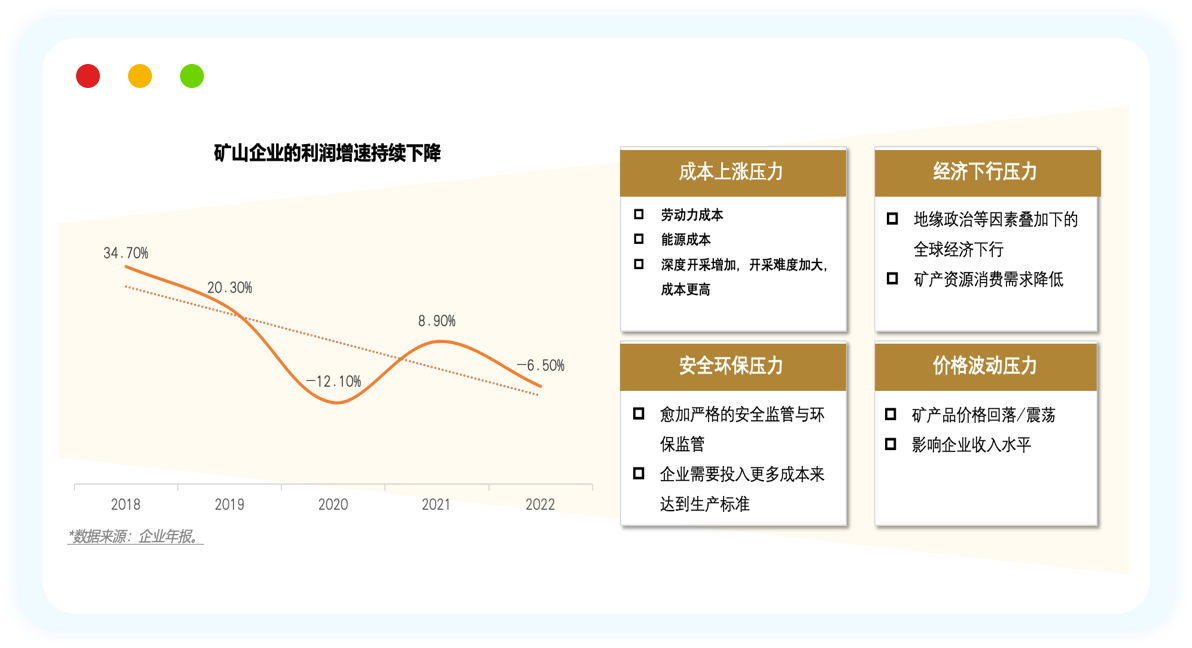

矿山企业当前面临多重挑战,迫使企业寻求新的运营方式,提升企业经营绩效。

黄金矿山数据运营管理平台

矿山企业当前面临多重挑战,迫使企业寻求新的运营方式,提升企业经营绩效。

生产频率瓶颈

成本压力上升

劳动力短缺

安全监管要求趋严

成本上涨压力

经济下行压力

安全环保压力

价格波动压力

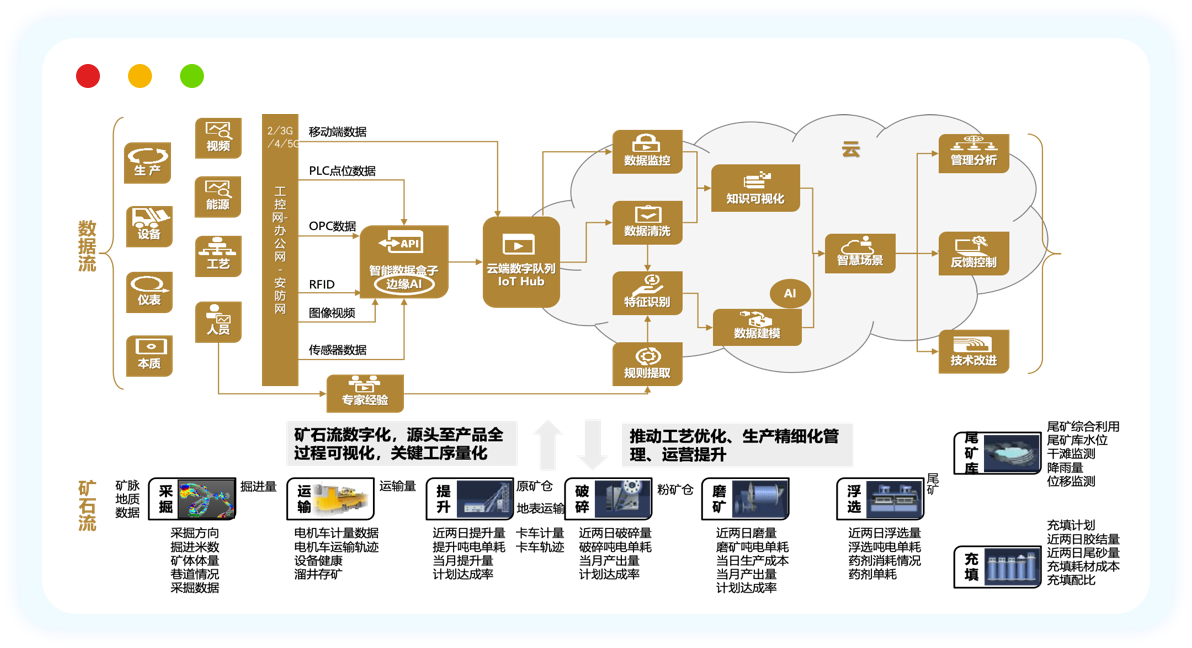

数据流

矿石流

各卷扬机房均需三班值守人员,人力成本高

提升机运行未达到最优效率

提升机安全事故严重影响生产安全

保障企业合规合法运营、避免重大法律风险

全矿提升系统远程集中控制监控,符合少人化生产要求

缩短提升机运行周期时间,增加提升趟数,提高产能,达到能耗成本的降低

对提升机工作状态进行判定,达到设备检维修提前计划

振动分析、图像识别等技术监测提升机设备健康,保障生产安全

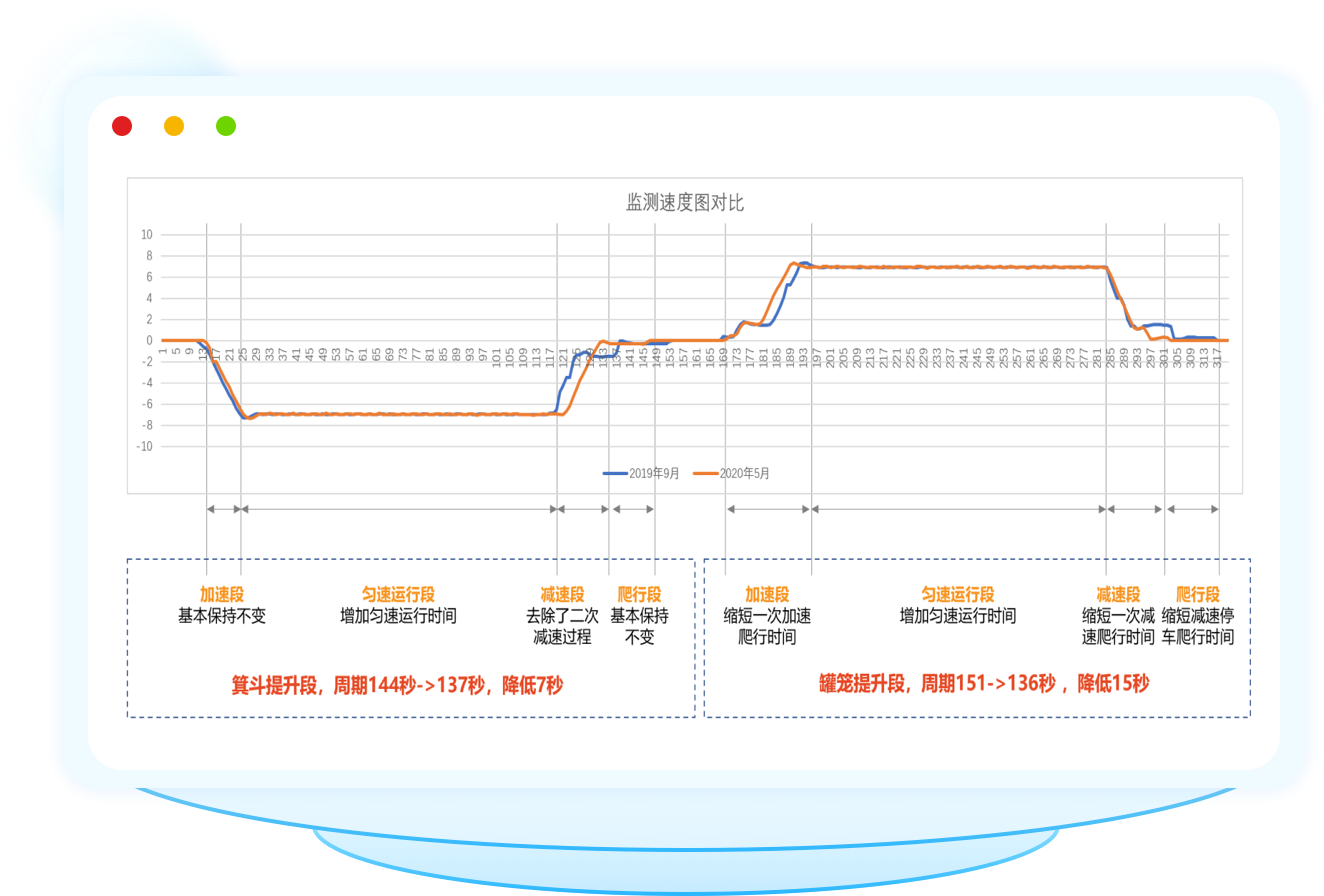

让提升机划出优美的“曲线”

每个提升周期运行时间缩短22秒,单位时间效率提升7%

仅每小时提升次数增加一趟(按18吨计),每天提矿量增加400t

降低电能消耗。

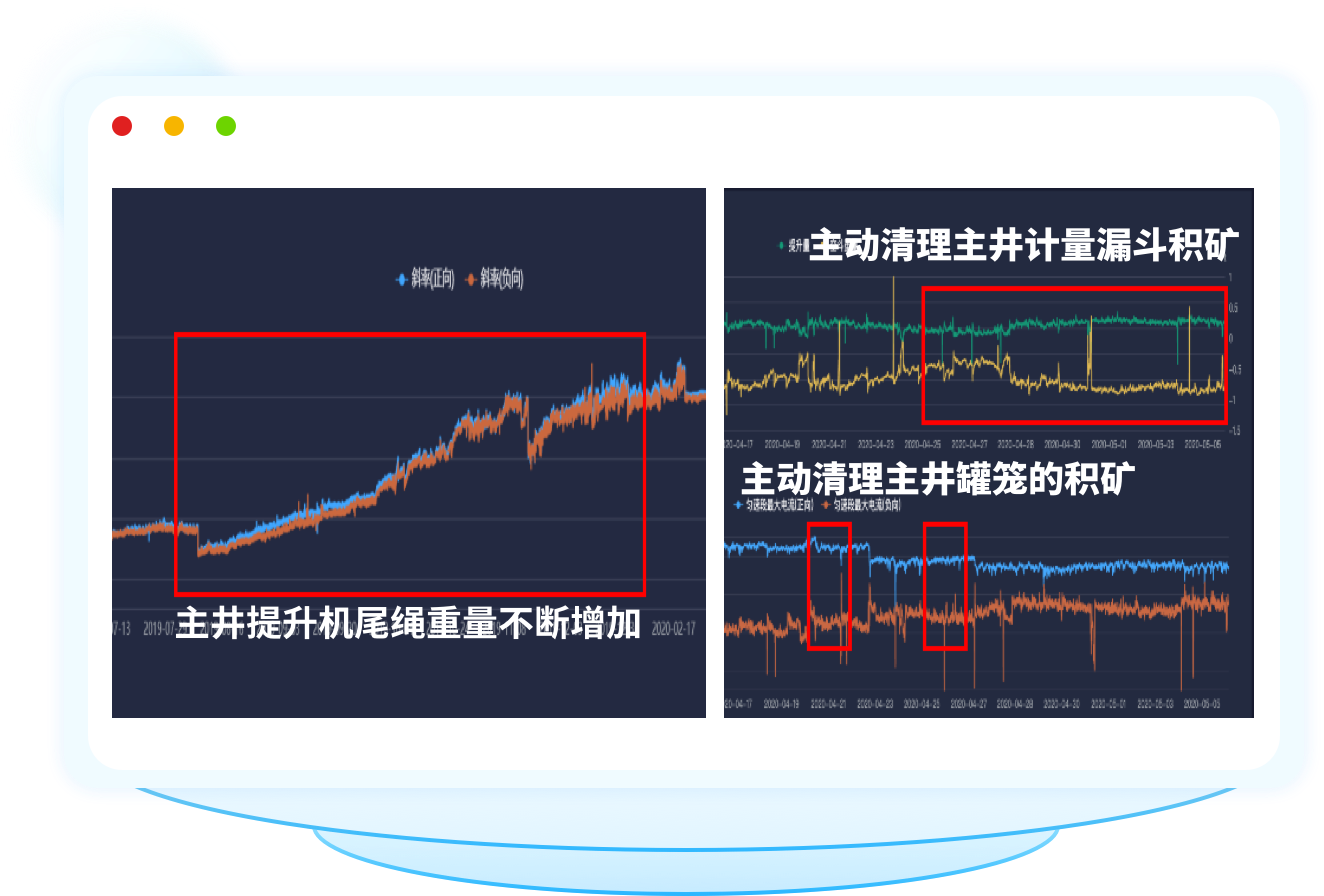

提升机状态的深度感知

罐笼与满载箕斗的质量差的可度量化;

提升机尾绳重量的变化趋势可视化;

结合标准化设备健康监测(振动、电流、温度等),实现安全运行。

中碎破碎机开车时间严重不足

中碎破碎机工作电流偏低,做功不充分

矿石中混入杂物,造成设备磨损

破碎系统全流程统筹,避免中细碎无序开停机

缩小中碎工作电流与设定工作电流的差距,降低循环矿量,提高小时处理量

相同产量下缩短开车时间,节约电费成本

通过识别与挑拣铁件杂物,降低设备维修成本,提高做功效率

基于原矿仓、粉矿仓料位的实时预测结果,给出中碎、细碎启停操作建议;

合理调增运输皮带承载矿量,提高小时处理量超过30%,相同产量下开车时间减少,可减少班组,降低人力成本,节约电费

相同产量下缩短开车时间,节约电费成本

研发铁件智能识别系统,解决矿石中铁件造成做功浪费和设备损耗问题

系统运行过程容易发生波动

系统多股工艺水的波动

旋流器底流运行不稳定

系统运行频繁波动造成分级效率低,给浮选工艺带来不稳定

优化现有控制逻辑,保证生产参数稳定运行

建立渣浆泵频率与流量的关系模型(泵效率),优化渣浆泵控制

磨矿分级系统运行的稳定性大幅提升

数据誊写、维护、统计工作量大

检测进度跟踪难

检测成果成本高,数据一致性和准确性难保证

缺乏信息化管理工具

质量管理缺乏监管,管理粗发

解决相同样品信息不同班、人填写不一致问题

检测结果数据时效性、准确性提升

统一数据归集和查询,实现数出同源

简化流程操作,提高检测工作效率和管理水平

形成标准化、规范化、程序化的化验管理和质量监督平台

各水泵房均需三班值守人员,人力成本高

上下联动泵房缺乏统一调度

开停泵仅凭肉眼观察及经验判断

未充分利用平谷时段,造成电能浪费

水泵故障频发,检修影响生产及安全

全矿水泵房远程集中控制监控

上下联动排水的统筹规划,实现整体最优

根据平衡策略和安全要求,均匀开启水泵,达到水泵经济性运行

模型运算结果反控水泵,并根据监测工况实时更新运算,实现自我调整的无人运行

能耗统计多采用人工抄表,统计时间口径不一致,真实能耗数据难以获知

能耗管理较为粗放,无法精确到工段、设备,工序间用能调度缺乏协调

费用结算及成本管理缺乏数据支撑

按企业用电管理需求,对现场电表或加装电表进行统一数据采集

将基础数据信息在中进行展示,实现自动抄表及数据可视化展示

找出高耗能点和不合理的耗能习惯,有效节约能源

为用户进一步节能改造或设备升级提供准确的数据支撑,有效节约能源

重点关注全生产流程及工序间的优化与协调,以期实现企业整体节能效益的最大化